Granulazione ad umido: importanza e meccanismi di formazione dei granulati

L’uso di prodotti granulari ha grande diffusione nel campo farmaceutico, alimentare, cosmetico, agricolo (concimi e fertilizzanti granulari), della zootecnica (mangimi), e nel settore del risanamento ambientale (ad esempio minerali granulari oleo-assorbenti da impiegarsi sul suolo e sulle acque). In una accezione generale l’utilizzo dei granulati facilita operazioni di misura, dosaggio volumetrico, stoccaggio, confezionamento e trasporto dei materiali.

Perché sono importanti i granulati?

L’utilizzo della granulazione permette di migliorare le proprietà di scorrimento e di comprimibilità delle polveri in quanto i granulati presentano una forma più regolare e una dimensione maggiore rispetto alle particelle originarie. Il processo permette di ridurre la tendenza del materiale ad ammassarsi (soprattutto se igroscopico) evitando così la formazione di poltiglie. Inoltre previene la segregazione di particelle che sono presenti in una miscela di polveri fini e che hanno dimensioni e densità differenti. Ulteriori vantaggi nell’utilizzo di prodotti granulati risiedono nella riduzione delle problematiche connesse alla presenza di polveri sottili; nell’aumentare la densità apparente del prodotto, riducendo il volume occupato e quindi i costi di trasporto e di stoccaggio; nel rilascio controllato dei principi attivi a seconda della porosità del granulato.

Meccanismi di formazione dei granulati

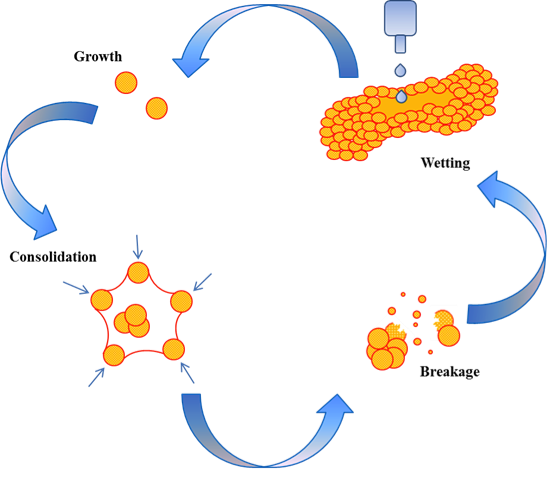

I meccanismi di accrescimento nella formazione dei granuli, partendo da una miscela di polveri di dimensioni uniformi, possono essere descritti attraverso delle fasi consecutive e cicliche:

- nucleazione (formazione di piccoli aggregati o nuclei);

- stratificazione o ricoprimento (accrescimento dei nuclei);

- coalescenza (unione dei nuclei accresciuti);

- invecchiamento (degradazione delle strutture granulari con possibile sfaldamento in piccole particelle da cui si originano i nuclei e il ciclo ricomincia).

La fase di bagnatura/nucleazione è il primo passo della granulazione durante il quale il letto di polvere viene per la prima volta bagnato dal liquido legante e iniziano a formarsi i nuclei in funzione della cinetica e della termodinamica di bagnatura. Le condizioni ideali di nucleazione si hanno quando si ha la formazione di un granulo per ogni goccia che viene spruzzata dall’ugello e penetra nel letto di polvere (si parla di nucleazione di goccia controllata). Successivamente le particelle di polvere umide aderiscono le une alle altre a formare i granuli, i quali possono crescere per coalescenza o per stratificazione.

Non appena i granuli sono sottoposti all’azione di parti meccaniche mobili dell’apparecchiatura (pale o giranti) cominciano a consolidarsi. L’urto potrebbe causare la riduzione delle dimensioni e della porosità del granulo.

Questi meccanismi coesistono in tutti i processi di granulazione ad umido tuttavia dipendono dal tipo di apparecchiatura e dalle condizioni operative utilizzate. Quindi un’attenta analisi delle quattro fasi del processo consente di stimare le caratteristiche finali del granulato.